Профільні труби – унікальний матеріал, що відкриває умілого господаря заміського ділянки безодню самий різноманітних можливостей. Але є проблема – відсутність пластичності, тобто «неозброєним» майстру доводиться мати справу переважно з прямими відрізками металопрокату, що істотно звужує асортимент створюваних конструкцій. Іншими словами, «голими руками» таку трубу не зігнеш. А створення гнуто-кованих виробів, огорож, садових арок, покрівельних козирків на вхідних групах і багато чого іншого передбачає широке застосування і криволінійних деталей.

Трубогиб для профільної труби своїми руками креслення і покрокова інструкція

Про «відсутність пластичності» автор, звичайно, навмисно «погарячкував» — у сталі, що йде на виробництво профільних труб, вона відмінна. Але ось зігнути профіль, та так, щоб дотримати потрібний радіус дуги або навіть кола, і при цьому не заламати критично «коробку» — це можливо тільки з використанням спеціального верстата — трубогиба. Таке обладнання пропонується до продажу, але коштує воно недешево. Когось влаштує оренда – але все таки краще мати таке пристосування в постійному своєму розпорядженні. Вихід – виготовити верстат самому.

Не варто лякатися заздалегідь! Завдання бачиться цілком посильною, якщо домашній майстер володіє певними навичками в слюсарній справі і в електрозварюванні — ось без цього ніяк… Так що читаємо і вчимося — трубогиб для профільної труби своїми руками креслення і покрокова інструкція для самостійного виготовлення.

Основні вимоги до ручним трубогибам

Будь-які труби, в тому числі і профільні (з прямокутним або квадратним перетином) тим і гарні, що поєднують два важливі якості. Порожнина всередині виробу забезпечує малий питома вага порівняно з повнотілими розмірними еквівалентами. Але при цьому зберігається висока просторова міцність профілю, тобто зігнути металеву трубу — просто так не вдасться.

Здавалося б, приклади грізнішою зусилля – і всі справи, все вийде завдяки пластичності матеріалу виготовлення. Так-то воно так, але без створення особливих умов для прикладання сили дуже велика ймовірність невдачі. Ми очікуємо при вигині, що зовнішня сторона труби розтягнеться, внутрішня – якимось чином стиснеться. Але без спеціального обладнання швидше відбудеться застрягання стінок з так званим переломом труби.

І ще одна проблема – як проконтролювати радіус вигину і як виконати деформацію в потрібному напрямку (по суті – в потрібній площині?)

Отже, підсумуємо завдання:

- Треба гарненько зафіксувати заготовку, щоб не «промахнутися» з напрямком вигину.

- Потрібно докласти досить значне зусилля, причому таким чином, щоб воно було правильно рівномірно розподілено на ділянці вигину.

- Необхідно мати якийсь шаблон, задає дугу або радіус і кут вигину.

- Нарешті, виконання всіх перелічених операцій не повинно вимагати якихось позамежних фізичних зусиль працівника. Бажано, щоб всі основні операції зміг виконувати один оператор, ну, максимум із залученням помічника при обробці дуже довгих заготовок.

Все це в комплексі дозволяє виконати якісний трубогиб. Щоправда, існує кілька типів таких верстатів, різного ступеня складності і дещо відрізняється призначення.

Залишимо в бік «екзотичні» дерев’яні плоскі шаблони – робота з ними не відрізняється ні продуктивністю, ні безпекою. Звернемо нашу увагу на пристрої, які більше підходять під визначення верстатного обладнання.

Трубогиби різних типів

Роликові трубогиби для обкатки труб

Це одні з самих нескладних в пристрої і роботі, і тому – найбільш поки поширених трубогибов, які користуються особливим попитом у сантехніків. Втім, крім сантехнічних круглих труб ВГП такі пристосування чудово справляються і з профільними трубами невеликого перерізу, скажімо, до 25×25 або навіть 40×20.

Принцип проведення вигину труби обкаткою показано на малюнку нижче:

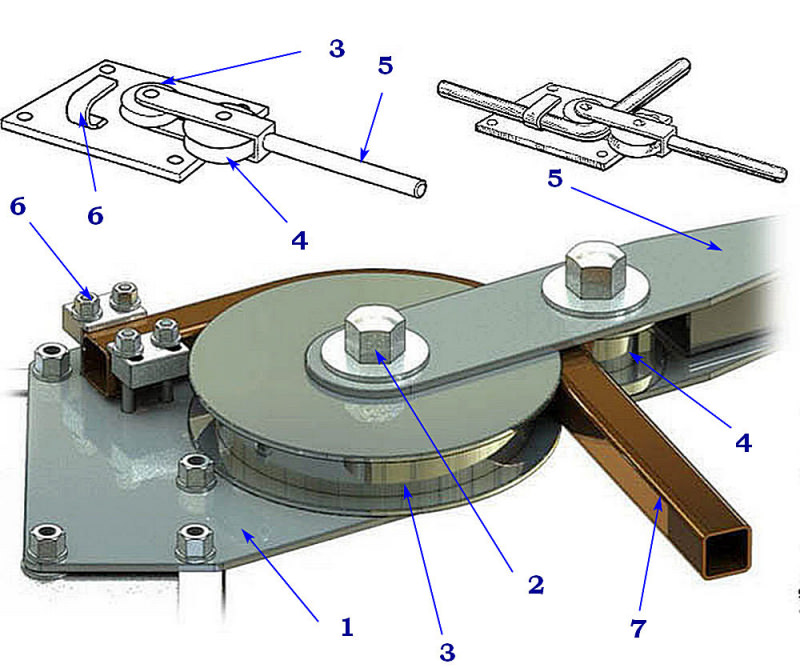

Принцип роботи обкатного трубогиба і основні деталі верстата

Всі пристрій збирається на надійній станині (поз. 1) із сталевого листа або профілю (швелера), здатної витримати серйозні механічні навантаження. Ця станина або кріпиться болтами до верстата (нерухомої підставці), або затискається в міцні лещата.

В станині є отвір, через який пропускається болт (шпилька, штир), що виконує роль осі (поз. 2). На цю ж вісь надівається диск з ребордами по обидва боки (поз. 3) – це якраз і є той шаблон, навколо якого буде здійснюватися обкатка труби. На цьому диску рекомендується виконати ще одну доопрацювання, але про це поговоримо детальніше трохи нижче – в покрокової інструкції. Навколо цієї осі буде обертатися і робочий важіль (поз. 5) – його роблять достатньо довгим, щоб забезпечити плавне додаток великого зусилля для вигину труби.

На важелі розташований ролик (поз. 4), який якраз і буде передавати прикладене зусилля на тіло труби. Просвіт між робочими поверхнями обкатного диска і притискного ролика повинен бути трохи більше товщини згинальної труби. Як правило, у хорошого майстра в комплекті одного трубогиба може бути кілька наборів дисків під різні профілі труб.

Передбачається якась система фіксації кінця труби перед початком згину. На малюнку показані просто гачок (верхній фрагмент) і стопор з гайками (обидва варіанти – поз. 6). Як ми побачимо далі, можуть бути й інші рішення.

Для проведення вигину важіль відводиться в «нульове» положення, так, щоб можна було завести прямий кінець труби в просвіт між диском і роликом, і вона вперлася (увійшла) до стопорний пристрій.

Потім на важіль прикладається зусилля, і труба згинається по круглій поверхні диска. Багато верстати оснащені якоюсь подобою шкали, з якої можна відстежувати кут вигину. А ось радіус вигину в даному трубогиба варіювати не вийде: який встановлений диск – таким радіус і буде. Зміна радіуса можливо тільки встановленням іншого комплекту.

Подібні трубогиби зручні там, де потрібно зігнути виріб з поворотом на 90 і навіть більше градусів з мінімально можливим для даного профілю радіусом, для створення «ламаних ліній і т. п. А ось довгу пологу дугу з його допомогою, на жаль, не зробиш.

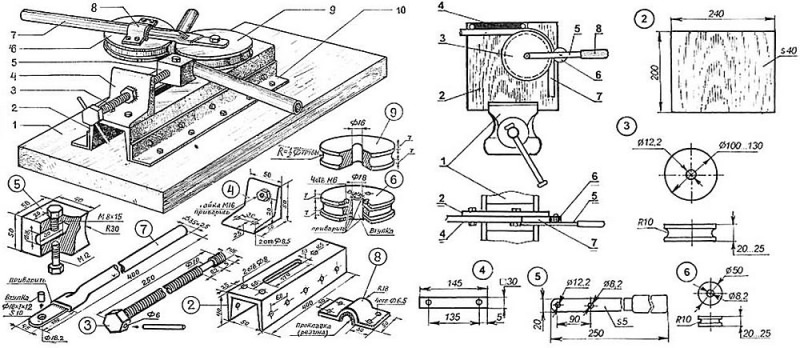

У мережі чимало ескізів, креслень і прикладів власної збірки трубогибов такого принципу дії. Ось, наприклад, один з найбільш відомих прикладів – з розмірами.

Ескізи, складальне креслення і деталювання трубогиба обкатного типу.

Один із прикладів можна розібрати ближче, у формі покрокового викладу.

Саморобний обкатний трубогиб під профільну трубу

Для зручності сприйняття інформації вона буде надана у формі таблиці. Тобто, ілюстрація – і тут же поруч її короткий опис.

| Ілюстрація | Короткий опис пристрою або виконуваній операції |

|---|---|

|

Отже, на першій ілюстрації – той самий регіон, про який говорилося вище. Добре видно важіль, виготовлений з труби 60×40, до якої приварені дві потужні полиці із сталевої смуги товщиною 8 мм В цих полках просвердлені співвісні отвори діаметром 21 мм – тут встановлюються болти М20, що виконують роль осей для робочого диска і для притискного ролика. При цьому вісь диска робиться легкоз’ємною, вставляється зверху, а вісь притискного валика – у «стаціонарному варіанті. Добре видно стіл-верстак з потужними лещатами, в який зафіксована конструкція трубогиба. |

|

До речі, весь важіль в перший кадр не потрапив. Це не дивно – його загальна довжина перевищує два метри. Це важливо для програми потрібного крутного моменту в ході вигину труби. Щоб важіль під своєю власною вагою не деформувався і не заважав стабільному розташуванню трубогиба в лещатах, в своєму крайньому положенні він спирається на підставку на поверхні верстата. |

|

Тепер – вид на робочий вузол трубогиба з іншого ракурсу. Добре видно станина виготовлена з швелера 120 мм. Бічні полиці його опущені вниз, і одна з них якраз і затискається в лещатах під час підготовки інструменту до роботи. До станини намертво приварений диск-шаблон, а для посилення жорсткості цього з’єднання була використана косинка зі сталі 8 мм. Отже, станина і направляючий диск (шаблон) – пов’язані нерухомо. А важіль з притискним роликом шарнірно з’єднується з ними, через знімну вісь, про що вже говорилося вище. Крім того, в даній моделі до станини приварений відрізок швелера 80 мм, з боковими полицями, дивляться вгору. Це – жорсткий упор для оброблюваної труби, і до цього ж швелеру труба буде тимчасово фіксуватися струбцинами при виконанні вигину. |

|

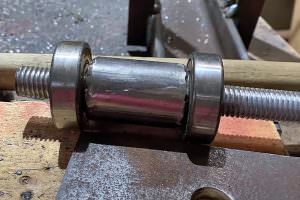

Наступна ілюстрація – трохи докладніше про робочому диску. Це, мабуть, найскладніша у виготовленні деталь трубогиба. У доданому до уваги варіанті вона виготовлена токарної обробки цілого, монолітного сталевого кола радіусом 240 мм. Добре видно дві реборды по краях циліндричної поверхні – вони не дадуть трубі зісковзнути вгору або вниз при виконанні вигину. Цей диск розрахований на роботу з трубою 25×25 мм, тому відстань між ребордами теж дорівнює 25 мм (трохи більше, буквально на 0,5 мм), щоб забезпечувався вигин строго в одній площині, без «лопаті». Висота реборд – близько 10 мм, хоча особливого значення це не має. А ось тепер дуже важливий нюанс – по центру цього просвіту між ребордами виконаний йде по всій окружності виступ, розміром 6×6×6 мм. Профіль виступу кілька округлений – по кутах знята фаска. Цієї незначної, здавалося б, деталі відведена важлива роль – вона, так би мовити, керує оптимальним застряганням металу при виконанні вигину профільної труби. |

|

Нарешті, опорний ролик, який буде «обкатувати» трубу навколо шаблону-диска. Виготовляється зі звичайних підшипників відповідного посадкового і зовнішнього діаметра. Пари підшипників, наприклад, 204 (6204) буде цілком достатньо. Важливо, щоб при складанні трубогиба відстань між робочою поверхнею диска (з урахуванням виступу) і зовнішньою циліндричною поверхнею ролика відповідало розміру згинальної труби. Тобто щоб труба досить легко заводилася в цей просвіт, але, одночасно з цим, не сильно «люфтила» в ньому. |

|

Як працює такий трубогиб? У «нульовому» положенні важіль відведено до межі тому, проти годинникової стрілки. У цьому положенні підлягає вигину трубу заводять між диском і роликом. |

|

Труба при цьому повинна встати паралельно приваренному опорного швелеру і щільно впертися на нього по всій його довжині. Якщо на трубі є ризику початку вигину (при виготовленні криволінійних деталей дуже часто це є принциповою вимогою), то вона поєднується з краєм швелера, як показано на ілюстрації. |

|

Щоб гарантовано уникнути помилки при вигині, край труби рекомендується жорстко зафіксувати. Існує чимало прийомів такої фіксації, але в даному прикладі вибрано один із простих, швидких і надійних. Труба тимчасово закріплюється до вертикальної полиці привареними опорного швелера з допомогою двох струбцин. Тут показано, як встановлюється перша струбцина… |

|

…а потім, поряд з першою – і друга. Можна починати процес згинання труби. |

|

Для цього майстер (може один, але краще – з помічником, для більшої плавності в додатку сили) переміщує довгий важіль по колу. |

|

Один кінець труби – надійно зафіксований. Починаючи від нього – валик за рахунок прикладання зусиль на важелі переміщається по дузі і обкатує трубу навколо шаблону. |

|

У розглянутому прикладі майстрам потрібно поворот труби на 90 градусів. Зазвичай на диску заздалегідь робиться відмітка (ризику), показує, що необхідний кут вигину досягнуто. |

|

Після цього важіль повертається у вихідне «нульове» положення. |

|

Струбцини знімаються, і трубу з готовим вигином виймають з трубогиба. |

|

У демонстрованому прикладі виготовляються ось такі П-образні стійки для садових арочної конструкції. На ілюстрації – вже готові деталі. |

|

Вигин виглядає дуже акуратно і виконаний з досить високою точністю кута повороту. Туди-сюди пару градусів — несуттєво, все це легко підганяється за місцем вже в ході монтажу конструкції. А якщо постаратися – і зовсім нічого підганяти не доведеться. |

|

До речі, цікаво буде поглянути на внутрішню дугу вигину. Як ми пам’ятаємо, по центру диска проходить виступ – саме для того, щоб «правильно» зім’яти стінку труби. Так і є – всередині є акуратна рівна по всій своїй довжині вм’ятина-канавка, компенсировавшая «надлишки» металу на стисливої стороні профілю. |

|

У хорошого майстра повинна бути або розмітка на верстаку, чи готовий шаблон, по якому буде нескладно нанести ризики для необхідного кута вигину труби. Наприклад, ось такий, як показано на ілюстрації – зроблений з реально вигнутого відрізка труби з розміченій шкалою і ризиками. |

|

Явний недолік подлобного трубовидного верстата в тому, що для кожного профілю необхідний свій диск. Ось, наприклад, у цього ж майстра лежить збірка (диск + станина) для профілю шириною 20 мм. В принципі, як ви бачите, загальною деталлю для всіх розмірів труб залишається тільки важіль з роликом. Тобто сама складна у виготовленні деталь потрібна окрема для кожного профілю. І дорого, і зберігати набір таких громіздких «бандур» – теж проблемно. |

|

Заміна диска для переходу на інший профіль сама по собі не складна. Виймається вгору болт, який є віссю повороту… |

|

А потім поступальним рухом на себе важіль стаскивается назовні. Можна прибирати з лещат одну станину з диском – і встановлювати іншу, під потрібний розмір профілю. Ну а потім – ставить важіль на місце. |

Трубогиби намотувального типу

Їх складно віднести до категорії популярних серед домашніх майстрів, так як вони досить складні в пристрої і вимагають додатка дуже значного зусилля.

Суть полягає в тому, що кінець труби закріплюється на робочому колесі (шківі), а поруч розташований нерухомий роликовий упор, що задає початок вигину. При включенні верстата на робочий шків передається потужний крутний момент з невисокою кутовою швидкістю. Виходить, що шків, обертаючись, ніби намотує трубу на себе, стаючи одночасно і своєрідним шаблоном у плані радіуса вигину.

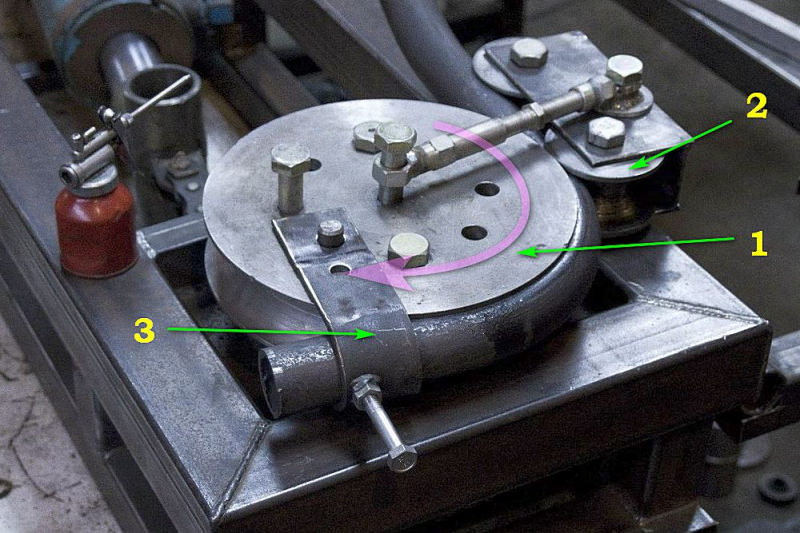

Принцип пристрою і роботи трубогиба намотувального типу

На ілюстрації цифрами показано:

1 – робоче колесо (шків), одержує обертовий момент від редуктора чи іншої силової передачі, наприклад, гідравлічної або механічної гвинтовий.

2 – упорні ролики для подачі прямої ділянки труби на вигин. На фотографії добре помітний механізм максимального притискання роликів до шківа після затиснення труби, щоб виключити люфт заготовки.

3 – механізм фіксації кінця труби на робочому колесі.

Рожева стрілка показує напрямок повільного обертання робочого шківа. Що виходить при цьому – теж повинно бути зрозуміло: труба навивається на колесо.

Подібні трубогиби промислового виробництва дозволяють виготовляти досить складні криволінійні в трьох вимірах фігури з відрізків круглі в перерізі труб. Це часто буває необхідним при монтажі технологічних трубопроводів, зі складним переплетінням різних ліній. Але для домашнього користування краще обмежитися іншими, більш доступними способами надання трубах потрібного вигину. Тим більше, темою у нас йде робота з профільними виробами.

Досить тривалі пошуки таки дали результат – профільна труба в намоточном трубогиб.

Отысканная ілюстрація показує, що намоточный трубогиб дає можливість виконати поворот чи навіть повний розворот на 180 градусів з дуже невеликим радіусом кривизни. Майстра-професіонала, який займається виготовленням художніх кованих виробів, таке обладнання зайвим не стане. Але, повторимося, для власноручного виготовлення апарат виглядає досить складним, і відшукати якихось прикладів «самодіяльної творчості» — не вдалося.

Трубогиби арбалетного типу

Не лякайтеся, така назва закріпилася за цими пристроями лише за зовнішню схожість. Дійсно, в процесі роботи изгибающаяся труба починає походити на натягивающиеся дуги цього смертоносного середньовічної зброї.

Зовнішня схожість стало причиною, по якій за трубогибами такого типу закріпилася настільки незвичайна назва.

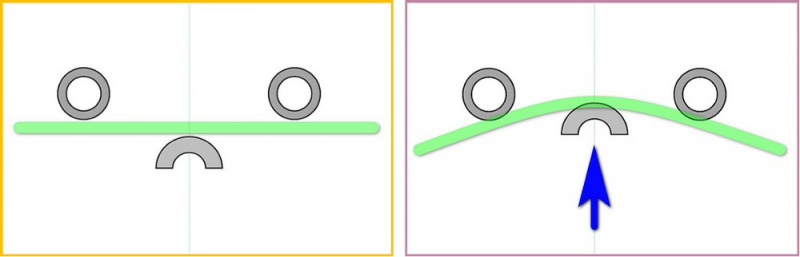

Принцип дії такого інструменту в наступному:

- Безпосередньо вузол вигину складається з двох нерухомо закріплених роликів, на які буде спиратися труба.

- Точно по центру між роликами висувається силова поступальна передача (наприклад, шток гідравлічного циліндра або ж, рідше – гвинт механічного силового вузла). Цей шток (гвинт) має на кінці спеціальний наконечник – пуансон, який є і штовхачем тіла труби, распределяющим навантаження на деякій площі стінок, і своєрідним шаблоном, задає радіус вигину.

- При подачі зусилля на пуансон труба спочатку просто приживається на роликах, а потім починає згинатися. Це добре показано на спрощеній схемі нижче.

Спрощено – схема роботи трубогиба арбалетного типу

Зрозуміло, що чим далі по центру між роликами пройде пуансон, тим більше може бути кут вигину труби.

Подібні трубогиби широко використовуються в промисловому виробництві, при прокладці трубопроводів, в організаціях комунального господарства. Заводські моделі розраховані на роботу з дуже великим діапазоном перерізу труб – вони комплектуються відповідними пуансонами.

Трубогиб арбалетного типу, модель заводської збірки з гідравлічним силовим приводом і з широким комплектом пуансонів під труб різного перерізу.

Втім, випускаються моделі і значно простіші, в яких в якості приводу цілком буде достатньо гідравлічного домкрата. Деякі з таких приладів стали зразками для цілком успішного «копіювання» або власних проектів для самостійного виготовлення верстата.

З одним із таких прикладів можна буде познайомитися.

Саморобний трубогиб арбалетного типу

Цікаво, що дана модель – це майже точна копія заводський. Матеріалу потрібно небагато, конструкція не відрізняється складністю, так що може зацікавити багатьох домашніх майстрів.

| Ілюстрація | Короткий опис пристрою або виконуваній операції |

|---|---|

|

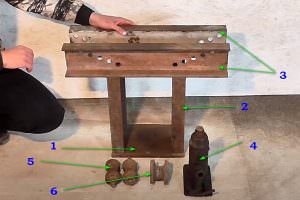

Можливо, виглядає грубувато і незграбно, але насправді це дуже ефективний арбалетний трубогиб. Для його виготовлення знадобилося зовсім небагато матеріалів: – для основи (поз. 1) – металева пластина товщиною 5 мм; – для стійок (поз. 2) — куточок 50×50 мм; – для станини (поз. 3) — два відрізка швелера 12П за 800 мм. Висота стійок буде залежати від розмірів наявного гідравлічного домкрата (поз. 4). Довжину підстави орієнтовно можна взяти 300 мм (непринципово, лише б забезпечувалась хороша стійкість). Ширина в деякому роді може залежати від довжини наявних опорних роликів (поз. 5), які повинні встати рівненько між двома протилежними швелерами. Якщо ролики будуть замовлятися в токаря «за місцем», то можна взяти ширину аркуша на підставі 200 мм. Тоді внутрішній просвіт між швелерами виявиться близько 100 мм – цілком слушно. |

|

Якщо провести центральну вертикальну осьову лінію, то строго симетрично їй на швелері висвердлене по шість отворів ø 21 мм з кожної зі сторін. Отвори розташувалися східчасто, центр кожного наступного змішається на 40 мм по горизонталі від осі і на 20 мм вгору. Точно такі ж отвори абсолютно дзеркально є і на другому швелері станини. По суті – це «гнізда», куди можуть переставлятися оперні ролики для зміни радіуса кривизни вигину або діаметра оброблюваної труби. |

|

От і вся нехитра конструкція цього трубогиба. Напруги при роботі вона буде відчувати неабиякі, тому з’єднання деталей при складанні ведеться на електрозварювання суцільним швом. |

|

Як трубогиб готується до роботи? Перш за все, в залежності від труби і радіуса кривизни, встановлюються ролики – по одному з кожної сторони симетричні парні отвори. Ролики по своїй довжині з невеликим зазором входять між полицями протилежних швелерів, тобто можуть вільно обертатися. А осями обертання можуть послужити або потужні штирі – пальці, або, як у прикладі демонструється, болти М20. Для початку осьб виймається з ролика, ролик встановлюється до свого «гнізда». |

|

Потім він фіксується на цьому місці просунутой наскрізь віссю. При необхідності, вісь кілька підбивається молотком |

|

Далі слід установка другого ролика – на таке ж місце з протилежного боку. |

|

На шток гідравлічного домкрата встановлюється пуансон – для цього на ньому заздалегідь робиться гніздо-стакан для наполегливої п’ятака штока. До речі, добре показана конструкція пуансона. Зовні він може нагадувати половинку шківа з направляючою канавкою для точного позиціонування на трубі. Такі деталі або замовляються майстру, або купуються в спеціалізованих магазинах (непросте завдання). Виготовляють їх і самостійно, наприклад, з раніше зігнутої труби, використовуючи її стінки в якості шаблону для вигину, і приварюючи знизу сталевий стакан для стикування зі шківом домкрата. |

|

Прилад готовий до роботи, і треба зігнути ось цю трубу діаметром ¾ дюйма для отримання відведення на 90 градусів. |

|

Труба заводиться збоку верстат, укладається на пуансон, вирівнюється по позначці, якщо вона є – центр вигину як раз і повинен припасти на пуансон, тобто на вертикальну вісь приладу. Нагнітаючи тиск в гідравлічному циліндрі домкрата, піднімають шток, так, щоб труба вже щільно расклинилась між роликами (зверху) і пуансоном (знизу). |

|

Подальша робота домкратом викличе початок викривлення труби по пуансону. Ось як це буде виглядати зверху. |

|

А це ракурс збоку – шток піднімається з домкрата все вище, кривизна оброблюваної труби посилюється. |

|

Нарешті, потрібний кут вигину досягнуто. Після цього можна зупинити підкачку домкрата, і навіть навпаки – відкрити клапан і стравити створене в циліндрі тиск. |

|

Потім, використовуючи трубу в ролі важеля, давлячи зверху на пуансон, засовують шток домкрата назад в корпус. |

|

Все, готову вигнуту трубу можна дістати і використовувати надалі за призначенням. |

|

Завдання трохи ускладнюється – необхідно зігнути трубу дюймового діаметра. Для цього перш за все майстер переставив ролики з обох сторін на одну позицію. Далі – установка труби без яких би то не було нових нюансів. |

|

Готовий вигин «дюймовки». |

|

Отже, якісь п’ять хвилин – і дві гнуті трубні деталі готові до подальшого монтажу. Швидко та зручно! |

Дійсно, трубогиб хороший, здавалося б, всім. Правда, він більше розрахований на обробку водопровідних або газових труб. Можна їм зігнути профільну? – при відповідному пуансоні і на невеликий кут, напевно, вийде. Але швидше за все, якщо з’явиться бажання зігнути, наприклад, плавне арку з довгої труби, або навіть згорнути трубу в повний круг – з таким станком успіх виглядає дуже сумнівним.

Для подібних цілей використовується інший принцип — вигин прокаткою.

Трубогиби прокаточного (вальцювального) типу

Арбалетна конструкція з двома опорними роликами і одним робочим пуансоном при нерухомій заготовці – вдале рішення, якщо потрібно просто змінити напрямок труби. А коли необхідно отримати плавно вигнуту криволінійну деталь великої довжини – що робити?

Було б здорово, якщо рівномірне зусилля вдавалося передавати не точково, на конкретну ділянку, домагаючись її вигину тільки в цьому місці, а на всю довжину деталі. Нехай для початку незначне з ледь помітною деформацією – але потім його нарощувати, доводячи, зрештою, до очікуваної «геометрії» заготовки.

Такі можливості надає трубогиб прокаточного типу. Він певною мірою нагадує арбалетний — ті ж два опорних ролика, і, замість нерухомого пуансона — задає кривизну робочий вал. Тільки от шаблону вже немає –це, мабуть, єдиний регіон, обходиться без такої деталі.

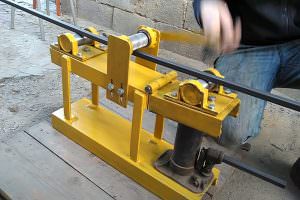

Прокаточный трубогиб для профільних труб – два опорних ролика, третій, по центру, – робочий вал, який визначає деформацію. І обов’язково – той чи інший механізм прокатки труби туди-назад.

Процес вигину проводиться не одноразово по контуру шаблона, а послідовно, з цілою низкою прокаток заготовки через механізм вигину. З кожним проходом поджим робочого валу посилюється, тобто кривизна вигину наростає, Але так як це відбувається не одномоментно, метал труби встигає адаптуватися», в потрібній мірі розтягнутися зовнішньої і стиснутися по внутрішній стороні профілю. І в результаті з’являється можливість отримувати криволінійні деталі з правильної дугою, аж до замкненого кола.

Відміну від арбалетного не тільки в відсутність шаблону-пуансона, але і в обов’язковому наявності якогось механізму прокатки заготовки через систему формують вигин валів. Вона може бути простою, з передачею крутного моменту на робочий вал. Деякі умільці, полегшуючи собі роботу надалі, встановлюють ланцюгову передачу обертання відразу на два або навіть три ролика. Зустрічаються моделі з редукторами, які можна приводити в рух навіть з допомогою, наприклад, шуруповерта. Є станки з електроприводом протяжки труби.

Невеликий настільний трубогиб прокатного типу – для труби, наприклад, 20×20 і такого буде достатньо.

Як вже говорилося, придбання готового трубогиба зажадає чималих витрат. Давайте подивимося, як можна зробити станочек прокатного типу власними силами.

Нескладний у виготовленні трубогиб прокатного типу

Перша предлагаема модель – зі зміною кривизни вигину розташуванням одного з опорних роликів.

| Ілюстрація | Короткий опис пристрою або виконуваній операції |

|---|---|

|

Ось він – трубогиб в зборі, готовий до роботи. Відразу видно, що його пристрій ніяк не назвеш вкрай складним. |

|

Станина трубогиба виготовлена з швелера 12П, тобто з шириною полиці 120 мм. Нижня деталь станини суцільна, довжиною 600 мм Верхня частина станини – розбірна, що складається з двох деталей. Нерухома – довжиною 400 мм, з’єднана з нижнім швелером чотирма стійками із сталевої смуги (підійде і куточок). Друга деталь (завдовжки 200 мм) з’єднана з першої шарнірно – із звичайної труби ВГП виготовлена саморобна петля з віссю (шарнір відзначений стрілкою). |

|

Під цією верхньою частиною станини розташовується звичайний автомобільний гідравлічний домкрат. Він нічим не пов’язаний з верстатом, зупиняється на місце тільки по мірі необхідності, тобто в інший час може використовуватися і для інших потреб. |

|

Відстань між швелерами по вертикалі безпосередньо залежить від розмірів наявного домкрата. В крайньому нижньому положенні штока домкрата рухома полку станини повинна бути повністю опущена, врівень з нерухомою стороною. У розглянутому прикладі відстань було взято в 300 мм. |

|

На верхній полиці станини встановлені роликові механізми, але кожен має свої особливості. — «а» – опорні ролики. Один стоїть на нерухомій полиці, другий – на шарнірно переміщається. Саме переміщенням цього ролика буде задаватися кривизна вигину труби. В іншому ролики «а» – однакові. — «б» – регульовані по висоті підставки, закріплені на нерухомій частині станини. У верхній частині підставки закінчуються блоками підшипників. — «в» – робочий притискної ролик. Він розташований рівно по центру між двома опорними. Так що по горизонталі між осями всіх роликів – по 250 мм. Регулювання центрального притискного ролика по висоті необхідна в даній моделі виключно при зміні перерізу труби, що звивається. Тобто, наприклад, при переході з труби 15×15 на 20×20 і т. п. А вже в ході виконання вигину жодних коректив в розташування цього блоку не проводиться. |

|

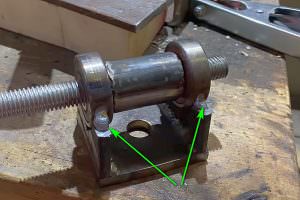

Будова і кріплення опорних роликів до станини, неважливо, на рухомий або шарнірною її частині – однакові. Використовуються 204 підшипники, до яких схоплені зварюванням стійки з куточка. Ці стійки болтами прикріплені до пластини-основи, а вже сама пластина, теж болтами кріпиться в швелеру. З’єднання зроблено розбірним, щоб у разі чого полегшити заміну вийшов з ладу підшипника на новий. |

|

Самі ролики діаметром 40 мм виточені з високоякісної сталі – в якості заготовки використовувалася автомобільна піввісь. |

|

Центральний притискної ролик закріплений у приварених до стійок блоках таких же підшипників. Відразу видно особливість поверхні – на неї нанесена дрібна насічка. Це тому, що ролик є ще і протяжним – з його допомогою буде здійснюватися прокатка профілю туди і назад. Насічка – непогана захід від можливої пробуксовки. |

|

А для обертання ролик має монолітну вісь, що виходить з одного боку назовні, де до неї жорстко кріпиться рукоятка. Довжина важеля цієї рукоятки – всього 200 мм, і цього достатньо для розвитку зусилля, необхідного для протяжки труби з валикам. Ось, по суьти, і весь пристрій верстата. |

|

Подивимося на трубогиб в роботі. Потрібно зігнути дугу з профілю 15×15 мм Труба заводиться збоку на опорні ролики, і при цьому має майже без люфту пройти під притискним роликом. Ось саме для такої підстроювання і необхідна в даній моделі регулювання притискного ролика по висоті. При необхідності послаблюються болти на стійках, притискної ролик опускається до торкання труби – і болти знову затягуються. Заготівля готова до роботи. |

|

Труба далеким своїм краєм лежить на опорному ротку. У цьому положенні рухом важеля нагнітається тиск в циліндрі домкрата. Шток починає переміщатися вгору і піднімає рухому частину станини з опорним роликом. Положення опорних точок змінилося – заданий невеликий вигин, в стінках труби з’явилося внутрішньо напругу. |

|

Через рукоятку обертання передається на протяжний, і одночасно – притискний вал. Труба переміщається вперед, і внутрішні напруги компенсуються деформацією – з’являється легкий вигин профілю. |

|

При переміщенні труби цей вигин однаково передається по всій довжині труби, крім невеликих «технологічних» ділянок по краях. |

|

Дощли до крайньої протилежної точки. Тут потрібно бути акуратніше, щоб труба з-за незручного руху не дійшла та кінця і не зіскочила з ролика. |

|

Знову з допомогою домкрата при розуміється рухома частина станини з роликів, кривизна вигину труби збільшується. |

|

Триває прокатка труби – радіус дуги поступово зменшується. |

|

І в такому порядку робота триває до тих пір, поки не буде отримана потрібна «геометрія» вигину труби. |

|

Після того, як потрібна дуга отримана, з циліндра стравлюється тиск, шток опускається, рухома частина станини звільняється, і трубу буде вже нескладно дістати з верстата. |

|

І ось вона – готова арочна деталь з профільної труби, отримана за допомогою саморобного трубогиба. |

|

Все, начебто, добре, але, як зазначив сам автор цієї розробки – полізли назовні недоліки. По – перше-на самих роликах немає обмежувачів (реборд) для труби – зберігається ймовірність, що профіль при сильному напруженні може вильнути в бік, зіпсувавши цим самим усю картину. |

|

Слід продумати тимчасову фіксацію підошви домкрата на нижній поверхні станини. При великих кутах підйому рухомий полиці станини виникає досить значуща горизонтальна складова вектора прикладення сили. І домкрат, не маючи запобіжних упорів, починає банально сповзати з горизонтальної поверхні швелера. |

|

Нарешті, далеко не все в порядку в точці упору штока в нижню частину хитної платформи з роликом. У міру зростання кута нахилу упор стає все менш надійним, а на великому піднесенні – і зовсім прагне перекинути домкрат або зрушити його в бік. Тут напрошується якесь шарнірне з’єднання з передачею зусилля на будь-яких кутах підйому платформи. Є на чим подумати. Якщо у досвідчених читачів є пропозиції підлогу цього приводу, будемо раді їх вислухати. |

Отже, простота такого підходу до зміни кривизни вигину обертається досить серйозними недоліками і зайвими проблемами. Так що подивимося ще і інший варіант подібного трубогиба.

Саморобний трубогиб з «непридатного» матеріалу без токарних робіт — покроково

Показана нижче модель – далека, звичайно, від ідеалу. Але її перевага в тому, що вона зібрана з матеріалів, які можна відшукати в купі мотлоху в гаражі або, на крайній випадок, придбати в найближчому пункті прийому металобрухту. А виготовлення опорного валика – не потребувало звернення до фахівця-токарю, все виконано самостійно. У підсумку, з урахуванням того, що все ж довелося придбати, вартість трубогиба ледве досягла тисячі рублів. За такі гроші ви точно нічого путнього не купите.

| Ілюстрація | Короткий опис пристрою або виконуваній операції |

|---|---|

|

Отже, метровий шматок швелера, два метра кутника і гора старих підшипників були придбані у пункті вторсировини за дуже смішну суму. |

|

З нового, магазинного придбана метрова шпилька М18… |

|

…і необхідну кількість гайок М18, широких шайб та іншої дрібноти. |

|

З числа придбаних у брухт підшипників деякі довелося все ж викинути, але необхідну кількість тих, хто піддався відновленню до життя – тим не менш, набралося. Інше залізо – обрізки труб, болтики, пластина 5 мм – знайшлося в гаражних запасах. Можна починати готувати деталі трубогибного верстата. |

|

Нарізані перші заготовки. – Станина з швелера (8П) завдовжки 400 мм, – Чотири стійки з куточка 25×25 мм довжиною по 250 мм. |

|

Іржу з металу краще зчистити ще на цій стадії роботи – легше буде у виконанні наступних операцій, у тому числі зварних. Ну а в кінці збірки весь трубогиб непогано буде пофарбувати. Отже встановлюється щітка, з заготовок зчищається стара бруд і іржа. |

|

Швелер перевертається полицею вниз, і на вертикальних бічних полицях проводиться розмітка і розстановка чотирьох напрямних з куточка. Вони будуть по центру утворювати коробчату конструкцію, всередині якої стане переміщатися притискна головка з провідним притискним роликом. |

|

Після розмітки стійки по черзі приварюються до станини. |

|

На справжній момент складання повинна вийти ось така конструкція. Всі стійки, зрозуміло, однієї висоти і строго паралельні один одному, перпендикулярні швелеру. |

|

З сталевого листа 5 мм вирізують інші необхідні деталі цього притискного блоку. Праворуч показана пластина 130×80 мм з отвором діаметром 19 мм строго по центру. Зліва – пластина 70×80 мм, з отвором 19 мм строго по центру, і плюс ще дві деталі складної форми, показаного на ілюстрації. |

|

Тут розміри не настільки важливі – головне, щоб ці дві деталі були абсолютно однаковими. Далі по ходу викладу стане набагато зрозуміліше їх призначення – нескладно буде визначитися і з розмірами для своєї моделі. |

|

Велика пластина буде грати роль кришки цього блоку і різьбовим «упором» для гвинтового механізму переміщення притискної головки. Але ставитися вона буде трохи пізніше. |

|

А поки переходимо до виготовлення притискного ролика. Як і було обіцяно – без звернення до токарю. Валик буде представляти собою складну збірну конструкцію. Спочатку відрізається фрагмент шпильки М18 завдовжки 200 мм – вона стане віссю притискного валика. Для зручності на шпильку нагвинчується гайка, встановлюється широка шайба — це буде тимчасовий упор. |

|

Відрізається котушка дюймової труби завдовжки 40 мм (ДУ 25 мм, зовнішній діаметр – 33,5 мм), надівається на шпильку – до упору в шайбу. Зрозуміло, що про співвісності поки і мови не йде – просвіт труби значніше ширше шпильки. Тому в цей просвіт укладаються відрізки електрода 3 мм, так, щоб вони щільно і рівномірно розподілилися по колу. Це ще не все – однієї оболонки з труби ДУ25 – мало. Тому одягається ще одна, з труби ДУ 32 мм, зовнішнім діаметром 42,3 мм. |

|

Але щоб «натягнути» другу котушку, її доводиться розрізати уздовж м декілька розширювати. Тобто на поверхні залишається канавка, яку потрібно не забути заповнити металом при проведенні зварювання. |

|

Вся ця збірка акуратно обварюється спочатку з відкритого торця. Потім зі шпильки скручується тимчасова опорна гайка, знімається шайба – і обварюють другий торець. Одночасно заварюють і розріз на зовнішній котушці. Після легкої шліфування, видалення явних напливів і задирок, ролик можна вважати начорно готовим. Остаточна його шліфування буде виконуватися пізніше. |

|

Готується опорна пластина з цапфами під підшипники притискного валу. Цапфи приварюються по протилежних країв пластини. |

|

На цій стадії дуже важливо домогтися суворої симетрії цих цапф, інакше вал може вийти з перекосом, що позначиться на якості результатів роботи з трубогибом. У разі необхідності – можна підкоригувати розміри деталей напилком. |

|

На вісь (шпильку) притискного валу з обох сторін надівається на підшипнику. |

|

Потім ці підшипники встановлюється рівно на цапфи притискної головки. |

|

Наступним дією підшипники приварюються до цапфах. Для кожного достатньо двох точок кріплення – з однієї й іншої сторони, так як перегрівати підшипники зварюванням – не рекомендується. |

|

Триває збірка головки. Відрізається ще один фрагмент шпильки М18, довжиною 400 мм – це буде силова гвинтова передача на притискної валик. Шпилька заводиться назовні через отвір в пластині головки, і на неї наживляется гайка, яка потім накручується так, щоб шпилька вийшла з неї буквально на 2-3 міліметра. |

|

Наступний крок – ця гайка прихоплюється до шпильці зварюванням у трьох – чотирьох точках, цього достатньо. |

|

Тепер інша нагвинчується гайка з протилежного боку пластини. але вона ні в якому разі не затягується – залишається просвіт близько 0,5 мм. Так, щоб пластина зберігала повну свободу обертання навколо своєї осі – шпильки. |

|

І в цьому положенні друга гайка також прихоплюється до шпильці. |

|

Зібрана голівка опускається між напрямними на своє місце. Зверху встановлюється пластина-кришка, через отвір якої пройде вертикальна шпилька – гвинт. |

|

Встановлена кришка приварюється до стійок. |

|

На стирчить зверху ділянку гвинта накручується гайка, до упору в пластину-кришку. Ну а потім – гайка приварюється до цієї пластини. Гвинтовий підьомний механізм майже готовий. |

|

До готовності йому бракувало маховика (важеля), за допомогою якого можна було б вручну передавати обертання на гвинт. Цю роль візьме на себе приварена поперечина з профільної труби 20×20 мм. Втім, приварити можна абсолютно будь-який зручний і наявний важіль або маховик (колесо). |

|

У нашому прикладі майстер навіть одразу заглушив торці важеля пластиковими пробками – щоб випадково не травмувати руку під час роботи з трубогибом. |

|

Притискна головка з гвинтовим механізмом майже готові. Обертанням гвинта в ту або іншу сторону можна переміщати голівку вгору і вниз. При згині труби саме через неї буде передаватися поступово наростаюче зусилля. |

|

Переходимо до виготовлення пари опорних роликів. Для цього знову буде використовуватися шпилька М18 і підшипники. Крім того, на кожен ролик буде потрібно дві гайки М18, по дві широкі і дві вузькі шайби. Для ролика буде достатньо відрізка шпильки в 120 мм. На нього спочатку накручується гайка – для упору. |

|

Потім надягають дві шайби – велика і мала, так щоб мала виявилася у підшипника. |

|

Потім послідовно надівається три підшипника, далі – шайби у зворотному порядку (мала – велика) … |

|

…і заключний «акорд» — все це притискається гайкою. |

|

Надмірно виступаючі кінці шпильки можна зрізати «болгаркою», після чого шпилька прихоплюється зварюванням до гвинтів, а гайки – до зовнішніх широким шайбами. Це для того, щоб підшипниковий блок не розкрутився при обертанні. |

|

Тепер робимо ручку для обертання приводного притискного валика – для прокатки труби через верстат. Важіль пропонується виготовити їх профільної труби 20×20 мм довжиною 250 мм Для цього на її кінці робиться виріз, куди увійде вісь приводного валика. |

|

На іншому кінці важеля розміститься рукоятка, віссю якої стане шпилька 8 мм … |

|

…а проворачивающейся оболонкою рукоятки може послужити відрізок металопластикової труби. |

|

І, нарешті, майстер вирішив розширити можливості трубогиба, передбачити можливість зміни розташування опорних роликів підлогу відношенню до центральної осі верстата – до прижимному валу. Існує безліч варіантів подібної модернізації, але майстер вирішив обмежитися привариванием вертикальних металевих штирів з шпильки 6 мм, з кроком 40 мм. Можливо вийшло не дуже гарно і зручно, але цілком робоча схема. |

|

У всякому разі, опорні ролики легко, зусиллям пальців, переміщуються на потрібне місце. А після укладання труби і початку вигину вже ніяк не вилетять із своїх гнізд, тобто свою роль виконають на всі 100%. |

|

Здавалося б, можна відчувати трубогиб. Але ні, раз ми обійшлися без точних токарних робіт, потрібно ще добряче шлифануть наш притискний вал, щоб наблизити його до ідеальної циліндричної форми з точно розташованої по центру віссю обертання. Для цієї операції потрібно відрізок бруса 100×50 мм. На нього натягується наждачний папір з великим зерном, менше Р100. Брус вставляється в швелер так, щоб папір виявилася якраз під валом. |

|

Щоб при обертанні вала брус не вытолкало назовні, його впирають у блок підшипників, як показано на ілюстрації. Потім гвинтовим механізмом опускають притискну голівку, щоб вал щільно ліг на брус з наждаком. |

|

Залишається лише крутити рукоятку привода, щоб вал, обертаючись і щільно контактуючи з абразивом, сам себе довів до ідеальної форми. А ось шліфувати його тонким наждачним не потрібно – чим грубіше зовнішня поверхня вала, тим краще для прокатки профільної труби. |

|

Ось тепер – все готово, і можна переходити до випробувань трубогиба. Не вдаючись особливо в деталі, відразу скажемо, що випробування пройшли успішно. Добре, без ривків і перекосів, працює і прокаточный механізм… |

|

…і гвинтовий механізм притискної головки з валом. |

|

Та й результат вийшов такий, який очікувався. З недоліків відзначена нестійкість трубогиба на підлозі або на столі під час роботи, – надто вже мала площа опори для таких зусиль, що передаються на трубу. Але це можна легко вирішити, просвердливши, наприклад, у швелері два отвори щоб кріпити станину або болтами до верстата, або якимись анкерами до підлоги. |

Безумовно, автору і виконавцю цього проекту можна нарікати на якість зварних швів і відсутність їх обробки, на не цілком продумане пристрій перестановки опорних роликів. На те, зрештою, що він не довів своє дітище до повного «блиску», перш ніж виставляти на загальний огляд. Однак, вважаю, що майстру просто не терпілося поділитися своїм щастям! А ідея та втілення – дуже гарні, тим більше, що для виготовлення верстата переважно використовувалися матеріали, які вже вважалися повним брухтом.

* * * * * * *

І ще! Без перебільшення чудову добірку практичних порад по виготовленню трубогибов дає автор такого відеосюжету. Навіть дуже досвідченим майстрам там буде чому повчитися.